Основание института

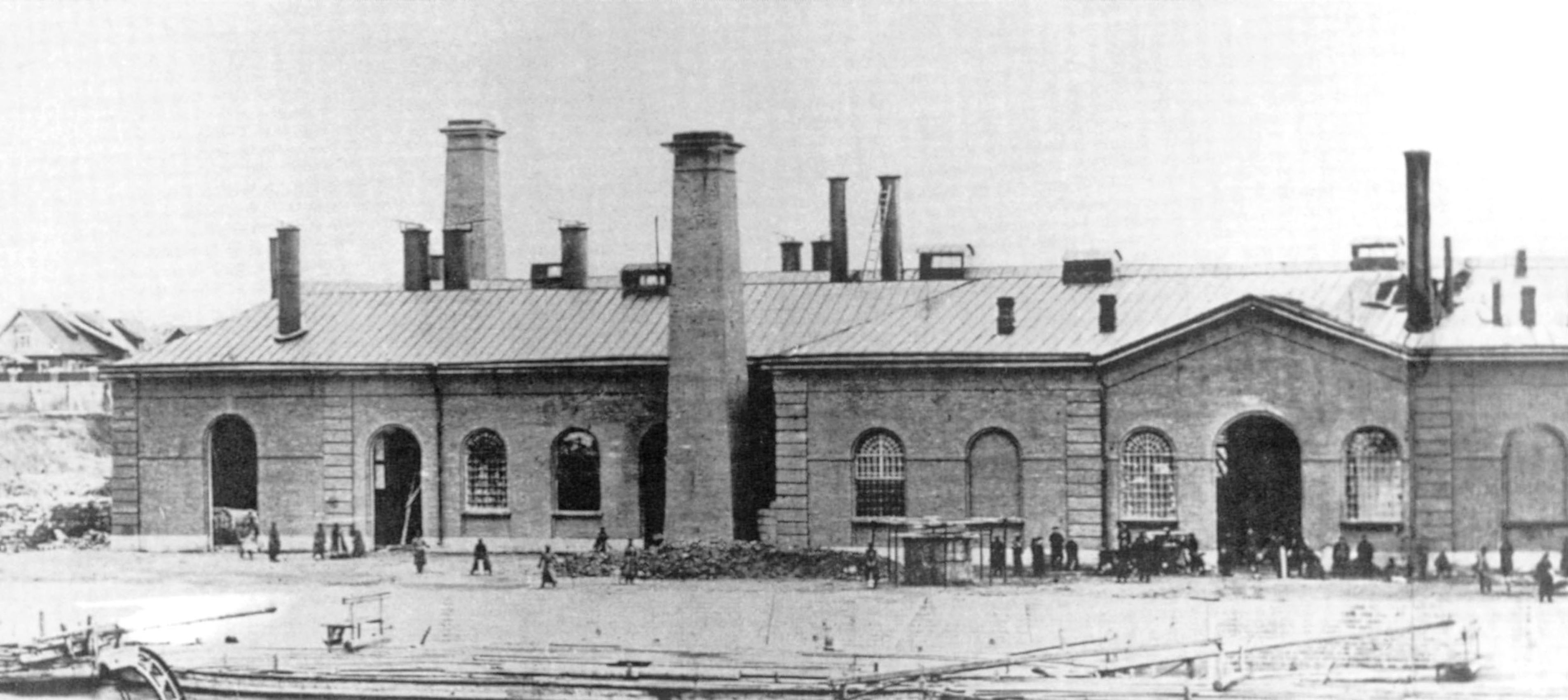

В 1722 году по указу Императора Петра I были заложены Ижорские заводы,

на которых спустя 217 лет был основан наш Институт.

Рождению института предшествовали грозные события. Назревала Вторая мировая война, и в этой обстановке было ясно, что в надвигающейся войне решающую роль будут играть танки.

17 мая 1936 года при участии И. В. Сталина состоялось заседание Совета труда и обороны, на котором обсуждалось состояние броневого и бронетанкового производства в стране. Был выявлен ряд недостатков, и приняты важные решения по реорганизации броневого производства.

Заводская лаборатория Ижорского завода была реорганизована в Центральную Броневую лабораторию, которая становилась центром решения всех вопросов по созданию брони в стране. Начальником лаборатории был назначен Андрей Сергеевич Завьялов.

Первый директор института

Завьялов Андрей Сергеевич

Первый шаг от Броневой лаборатории к многопрофильному материаловедческому центру «Прометей»...

В годы Великой Отечественной войны силами Института создавался броневой щит страны.

В ЦНИИ-48 создали технологию производства литых броневых корпусов, башен, технологии сварки и сборки танка Т-34. Конструкторы Михаил Кошкин и Жозеф Котин использовали разработки НИИ-48 и создали знаменитую «тридцатьчетверку», ставшую лучшим средним и самым массовым танком Второй мировой войны.

ФРОНТОВЫЕ БРИГАДЫ

В танковых частях работали фронтовые бригады Института, они обследовали и обобщали данные о поражаемости танков, доводили эти сведения до Конструкторского бюро и производства, давали предложения по улучшению броневой стойкости танков. В бронетанковые войска регулярно передавались инструкции с указанием уязвимых мест отечественных и немецких танков, рекомендации по эффективному уничтожению вражеских боевых машин. Конструкторы получали возможность выбирать бронирование, руководствуясь результатами научных исследований, проведенных в нашем Институте.

16 сентября 1945 года — в год долгожданной Победы Верховным Советом СССР был принят Указ о награждении ЦНИИ-48 орденом Ленина за выдающиеся работы по созданию танковой брони, а также по усовершенствованию бронекорпусов танков и артиллерийских самоходных установок.

Орденами и медалями были награждены 62 сотрудника Института. Директор ЦНИИ-48 Андрей Сергеевич Завьялов был награжден орденом Отечественной войны 1 степени.

В 1944 году Институт вернулся в Ленинград и разместился в здании Александро-Невской лавры. Коллектив начал пополняться фронтовиками, пришедшими с войны, с боевыми наградами, полученными на полях сражений с оружием в руках. Возвращались на рабочие места и труженики заводов Ленинграда, которые, не жалея сил и самой жизни, ковали победу над врагом 900 долгих дней и ночей.

Возвращение в Ленинград, восстановление своими силами изуродованного войной архитектурного комплекса Александро-Невской лавры и создание в дальнейшем лучшего в нашей стране материаловедческого центра — это было под силу только высокоодаренным и самоотверженным людям.

За те пятьдесят лет, когда ЦНИИ КМ «Прометей» эксплуатировал корпуса лавры, были капитально отремонтированы в соответствии с указаниями ГИОП и восстановлены фасады всех зданий, кровля, восстановлена и заасфальтирована набережная реки Монастырки. Были проведены работы по прокладке инженерных коммуникаций, реставрации и благоустройству внутренних помещений и территории (включая даже золочение куполов Троицкого собора).

после военной разрухи..

после реставрации и восстановления сотрудниками

ЦНИИ КМ "Прометей"

При посещении в 1991 году Александро-Невской лавры Патриарх Московский и Всея Руси Алексий II выразил глубокую благодарность коллективу Института и его руководству за проводимые в течение многих лет мероприятия, направленные на сохранение и восстановление исторического памятника национальной культуры.

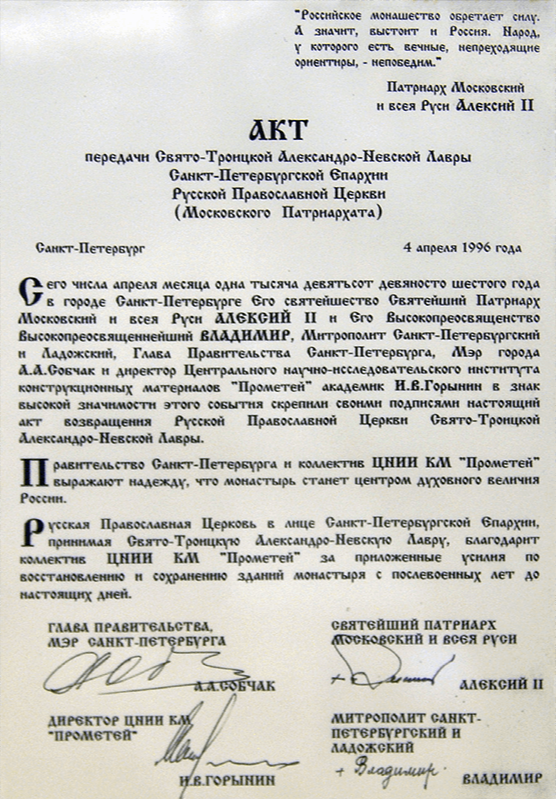

В 1996 году в торжественной обстановке Александро-Невская лавра была передана Русской Православной Церкви.

За годы войны ЦНИИ-48 стал многопрофильным научно-исследовательским институтом. В 1947 году было создано Министерство судостроительной промышленности, Институт перешел в его ведомство и был назначен головной организацией по разработке и созданию конструкционных материалов для судостроения. Так была открыта новая страница в истории предприятия и отечественного судостроения.

Институт возглавил строительство цельносварных надводных кораблей принципиально новых классов, например крейсеров проекта 68 бис. Для создания цельносварных конструкций была рекомендована сталь СХЛ-4. Но при сварке и сгибании деталей корпуса на Балтийском и Адмиралтейском заводах СХЛ-4 оказалась склонной к хрупкому разрушению в виде множественных и протяженных трещин. В ЦНИИ-48 были проведены научные исследования и выявлена причина хрупкости стали, которая заключалась в неправильной технологии термообработки на металлургических заводах. Взамен устаревшей ЦНИИ-48 предложил новую технологию, в создании которой самое деятельное участие принимали Георгий Ильич Капырин, Александр Александрович Крошкин и Иосиф Лазаревич Шимелевич.

Капырин Георгий Ильич

Директор института (1958–1977)

доктор технических наук, профессор,

Герой Социалистического Труда

Г. И. Капырин являлся крупным специалистом в области металлургии, металловедения, сварки, был одним из разработчиков брони для танков Т–34.

При его участии созданы металлические материалы и технологические процессы сварки для новых кораблей ВМФ и атомного ледокола «Ленин».

В период его руководства одним из основных направлений деятельности института было создание конструкционных материалов для атомных транспортных и стационарных установок, оценка их работоспособности в составе узлов и конструкций АЭУ.

В 1952 году Институт приступил к созданию высокопрочной свариваемой стали с пределом текучести 60 кгс/мм² (в США на первой АПЛ была использована сталь с пределом текучести 45 кгс/мм²).

Группа из шести человек под руководством старшего инженера Игоря Васильевича Горынина в течение всего лишь месяца (что подтверждено протоколами) разработала оптимальный химический состав стали, освоенный затем на Ижорском заводе.

Это была знаменитая сталь АК-25.

Из корпусных сталей класса АК изготовлены все отечественные подводные лодки

I — IV поколений.

Модификации стали АК-25: АК-27 и АК-28 нашли применение в корпусах ледоколов: «Ленин», «Арктика», «Сибирь», «Россия».

Горынин Игорь Васильевич

Директор института (1977–2008)

Президент-Научный руководитель Института

(2008–2015)

Доктор технических наук, профессор,

академик Российской академии наук,

Великий ученый-материаловед, внесший неоценимый вклад в мировую науку и обороноспособность нашей страны, создатель целого направления в материаловедении — «Конструкционные материалы».

Внедрение электрошлакового переплава (ЭШП)

Кардинальное улучшение технологических и физико-механических свойств стали было достигнуто в начале 70-х годов после разработки и внедрения технологии электрошлакового переплава (ЭШП). Разработка технологии производства корпусных сталей с использованием ЭШП взамен применявшейся ранее выплавки в основных мартеновских печах, а также одновременный переход на прокатку на мощных станах КВАРТО вместо устаревших станов ДУО позволили резко повысить качество стали и ее технологические свойства, прежде всего свариваемость. Сталь превратилась практически в изотропный материал.

С использованием опыта создания и применения высокопрочных сталей был разработан и реализован ряд конверсионных программ по созданию и применению в народном хозяйстве высокопрочных свариваемых сталей типа АБ.

Стали марок АБ успешно применяются для изготовления тяжелонагруженных сварных конструкций, эксплуатирующихся при температурах от –40 до +100°С в условиях коррозионного воздействия морской воды, повторно-статических и динамических нагружений. В первую очередь, речь идет о корпусах судов (в том числе арктического плавания, атомных лихтеровозов, танкеров, судов-газовозов, ледоколов – построены «Таймыр», «Вайгач», «50 лет Победы»), морских плавучих самоподъемных и полупогружных буровых установках, уникальных стационарных ледостойких платформах, глубоководных аппаратах, грузовых тележках скоростных поездов.

Институтом разработаны и освоены в производстве высокопрочные хладостойкие стали с высоким комплексом физико-механических свойств. Новая серия хладостойких сталей обеспечивает работоспособность конструкций при температурах до –60 °С. Эти стали применяются при строительстве морских буровых платформ разведки и добычи углеводородов на шельфе северных морей, конструкций инфраструктуры, а также средств транспортировки углеводородов – танкеров и магистральных трубопроводов. По технологическим и механическим свойствам стали этой серии не имеют равных в мире. Осуществлены поставки более 80 тысяч тонн листового проката для строительства ледостойкой стационарной буровой платформы «Приразломная», самоподъемной буровой установки «Арктическая», платформ «MOSS», «Сахалин-2», терминала «Варандейский» и др.

Газопровод «Бованенково-Ухта»

из новой наноструктурированной стали Х80

Результатом работы по проекту «Магистраль» стало создание штрипсовой стали и технологии ее производства для изготовления труб большого диаметра нефтяных и газовых магистралей, в первую очередь, для проекта «Бованенково-Ухта». Благодаря разработке структурных критериев, позволяющих количественно прогнозировать изменение физико-механических свойств при варьировании термопластических воздействий, были получены стали с объемным наноструктурированием, в два раза снизилась металлоемкость труб и на одну треть – их себестоимость. Учитывая протяженность магистральных трубопроводов, экономический эффект составляет десятки миллиардов рублей.

Сделан из алюминиевого конструкционного сплава, разработанного «Прометеем».

В середине 1950-х годов встал вопрос о создании скоростных кораблей для военно-морского флота с динамическими принципами поддержания (ДПП), и в 1955 году Институт приступил к разработке свариваемых коррозионно-стойких деформируемых алюминиевых сплавов. Коллективом ученых — Борисом Ивановичем Бабичевым, Юлием Семеновичем Золоторевским, Эшрефом Афизовичем Афизовым был создан первый морской коррозионно-стойкий деформируемый сплав 1561. Впоследствии были разработаны коррозионно-стойкие конструкционные термически неупрочняемые сплавы 1561Н, 1565ч, 1575, 1575-1 системы Al-Mg и высокопрочные термически упрочняемые сплавы 1980, 1941, 1943 системы Al-Zn-Mg. Созданы и освоены промышленные технологии производства листов, плит, профилей, панелей, труб и штамповок. Одновременно был успешно решен комплекс вопросов по сварке алюминиевых конструкционных сплавов.

Всего из разработанных Институтом сплавов было построено более 8000 судов и кораблей с ДПП — от прогулочных судов на подводных крыльях «Комета» и «Метеор», предназначенных для перевозок пассажиров, до самого большого в мире корабля на воздушной подушке типа «Зубр», водоизмещением 555 тонн.

ТИТАН ДЛЯ МОРСКИХ ТИТАНОВ

В 1962 году Институтом разработан сплав ЗВ – первый из серии морских титановых сплавов. В итоге была создана первая в мире цельнотитановая атомная подводная лодка проекта 661 – абсолютный рекордсмен скорости подводного хода.

Важнейший этап в жизни Института — создание морских титановых сплавов.

У истоков этого направления стояли Борис Борисович Чечулин, Иван Васильевич Полин, Ксения Николаевна Тимошенко, Юлий Данилович Хесин, Елизавета Дмитриевна Теплова, Лев Соломонович Мороз, Савелий Моисеевич Шулькин, Виктор Иванович Сыщиков, Сталь Сергеевич Ушков и другие видные ученые.

В 1955 году на Верхне-Салдинском металлообрабатывающем заводе началось освоение технологии выплавки титановых сплавов в вакуумно-дуговых печах.

В 1958 году вышло постановление Правительства о строительстве атомной подводной лодки (АПЛ) проекта 661 с принципиально новыми тактико-техническими характеристиками. Конструкторское бюро «Малахит» приняло новаторское предложение нашего Института об использовании для постройки лодки титана. В 1962 году разрабатывается сплав ЗВ — первый из серии морских титановых сплавов. На производственной базе Института состоялся пуск первого в отрасли участка титанового литья, где были изготовлены первые отливки для атомной подводной лодки проекта 661. Второй участок был создан в 1963 году на Северном машиностроительном предприятии. Третий, крупнейший в мире, – на Зеленодольском заводе.

Впервые в мировой практике для титановых сплавов была разработана технология сварки листов больших толщин и большой протяженности. Выполненные разработки позволили построить первую в мире цельнотитановую подводную лодку, прослужившую 20 лет и ставшую абсолютным рекордсменом скорости подводного хода. Применение разработанных институтом титановых сплавов в корабельных парогенераторах позволило радикально решить проблему обеспечения ресурса транспортных АЭУ.

В 1981 году Институт награждается

орденом Трудового Красного Знамени

«За создание новой специальной техники».

Институтом созданы высокопрочные свариваемые титановые сплавы для изготовления корпусов судов, насосов и бортовых трубопроводов, подводных крыльев, гребных винтов, валопроводов, систем водозабора быстроходных судов, роторов паровых турбин и оборудования для АЭС.

Во второй половине 1950-х годов одним из главных направлений деятельности

Института становится создание материалов для атомной энергетики, имевших огромное значение, как для обороноспособности,

так и для экономики страны в целом.

Одна из первых разработок Института — теплоустойчивая сталь 48ТС для водо-водяных реакторов (ВВР). Руководили работами директор Георгий Ильич Капырин и главный инженер Игорь Васильевич Горынин. В группу входили Сергей Сергеевич Шураков, Елизавета Дмитриевна Теплова, Петр Осипович Пашков, Вадим Георгиевич Марков и другие. Сталь и ее модификации были применены для корпуса реактора первого атомного ледокола «Ленин», одной из первых промышленных АЭС – Ново-Воронежской.

С 1961 года и по настоящее время Институт является головной материаловедческой организацией в области использования атомной энергии.

Материалы и технологии, разработанные коллективом Института, обеспечили создание всех типов отечественных атомных энергетических установок: атомных реакторов для АЭС с водным теплоносителем типа ВВЭР и РБМК, для АЭС с натриевым теплоносителем типа БН-350, БН-600, БН-800 и БН-1200. Кроме того, разработаны материалы для атомных энергетических установок космического базирования, использующие принципы прямого преобразования тепловой энергии в электрическую. Созданы материалы и технологии для средств безопасной транспортировки, длительного хранения и утилизации отработавшего ядерного топлива и радиоактивных отходов.

В 1968 году в институте появилось новое научное направление — полимерные композиционные материалы (ПКМ).

Присущие физико-химической природе ПКМ полифункциональные свойства обусловили их широкое применение в судостроении, кораблестроении, турбостроении и других отраслях промышленности. Это позволило создавать конструкции, обладающие не только высокой удельной прочностью и жесткостью, но и немагнитностью, химической и коррозионной стойкостью, звукопрозрачностью и звукопоглощением, способностью эффективно гасить вибрации, высоким сопротивлением динамическим нагрузкам, низкой теплопроводностью.

Из композиционных материалов Института (стеклопластика) впервые в мире была осуществлена серийная постройка тральщиков водоизмещением более 300 тонн. Срок эксплуатации таких кораблей превысил 40 лет.

Из конструкционных ПКМ наиболее широкое распространение получили стеклопластики, а также гетерофазные композиты на их основе системы полимер–полимер. Примером такого материала является разработанный в институте трехслойный полимерный композиционный материал (ТС ПКМ) с несущими слоями из огнестойкого бесстирольного полиэфирного стеклопластика с гофрированным армированным средним слоем из пенопласта низкой плотности, имеющий высокие удельную прочность и жесткость. По технологии, разработанной институтом, на Средне-Невском судостроительном заводе освоено изготовление из ТС ПКМ трехъярусных надстроек массой более 70 тонн для проекта типа «Корвет». Применение ТС ПКМ позволило существенно уменьшить массу конструкции (в 1,5–2 раза меньше, чем конструкции из стали и алюминия) и повысить остойчивость корабля. Важной особенностью ПКМ является возможность создания на их основе вибродемпфирующих конструкций. Для этой цели в институте разработан вибродемпфирующий гибридный конструкционный материал (ВГКМ).

В 1980-е годы резко возросло внимание к проблемам экологической безопасности, это коснулось работы узлов трения скольжения современных судов, гидротурбин, насосов, шлюзов и нефтедобывающего оборудования, эксплуатирующихся в воде.

Впервые в мировой практике нашими специалистами была решена проблема создания антифрикционных углепластиков марок УГЭТ и ФУТ, обладающих уникальным комплексом триботехнических, физико-механических и технологических свойств, имеющих прочность, износостойкость, ударостойкость, стабильность размеров, технологичность на уровне металлов, но способных работать без смазки или при смазывании водой или агрессивными жидкостями.

В настоящее время из углепластика УГЭТ-МФ изготавливают подшипники направляющих аппаратов гидротурбин, работающих при контактных давлениях до 25 МПа и скорости скольжения 0,001–0,5 м/с на Саяно-Шушенской, Баксанской, Братской и Воткинской ГЭС.

ЦКП предназначен для оказания комплекса услуг и повышения эффективности использования имеющейся в Институте опытно-экспериментальной и приборной базы, включающей физико-аналитическое измерительное, испытательное и технологическое оборудование и используемое при решении задач, определенных приоритетными направлениями развития науки, техники и технологий Российской Федерации.

Основой комплекса является более 100 единиц уникального исследовательского оборудования.

ЦКП включает 12 лабораторий, оказывающих научно-технические услуги при проведении исследований: Лаборатория стандартных механических испытаний; Лаборатория прецизионных механических испытаний; Лаборатория стендовых испытаний; Лаборатория рентгеноструктурного анализа; Химико-аналитическая лаборатория; Лаборатория оптической металлографии; Лаборатория неразрушающего контроля; Лаборатория коррозионных испытаний; Лаборатория климатических испытаний и исследования неметаллических материалов; Лаборатория металлофизических исследований; Лаборатория радиационного материаловедения (РЛМ) 67-й корпус; Лаборатория электронно-микроскопических исследований и атомно-силовой микроскопии, анализа поверхности твердых тел.

Создание новых экономичных и конкурентоспособных технологий производства материалов является сложным наукоемким процессом, требующим больших временных затрат.

Для реализации прорывных технологических решений и сокращения сроков освоения производства на площадке Института в Гатчине (Ленинградская область) располагается Научно-производственный экспериментальный комплекс (НПЭК).

Изготовление малотоннажных полуфабрикатов из черных и цветных металлов, титановых и жаропрочных сплавов собственной разработки, специальных сталей, проката листового материала и термообработка узлов и деталей.

Опытный прокатный комплекс «СТАН КВАРТО-800».

Производство агломерированных флюсов для сварки хладостойких судостроительных и трубных сталей различных категорий прочности. Планируется расширение объемов производства агломерированных флюсов собственной разработки до 7000 тонн в год.

Механическое производство помимо стандартного оснащения (группы фрезерных, токарных станков, металлорежущее и механообрабатывающее оборудование, оборудование для анодно-дуговой резки, оборудование эрразионной резки), включает высокоточный обрабатывающий центр Profi-speed фирмы «Paso» для обработки внутренней поверхности труб длиной до 14 метров, отличающийся высокой точностью позиционирования.

Изготовление сварных конструкций и узлов из сталей, жаропрочных сплавов, сплавов на медной и никелевой основе и титановых сплавов различными методами сварки для машиностроительного, металлургического и нефтехимического оборудования.

Производственные и лабораторные площади НПЭК составляют около 78 тысяч квадратных метров.

В комплексе расположены опытные производства (Металлургическое, Механическое, Сварочное, Производство агломерированных флюсов), конструкторское подразделение и 2 лаборатории (Алюминиевых сплавов и Аналитическая лаборатория).

Металлургическое производство НПЭК оснащено современным оборудованием для исследования и отработки технологических процессов, начиная от выплавки металла до термической обработки конечной продукции. Сердцем комплекса является опытно-промышленная технологическая линия «СТАН КВАРТО-800», не имеющая аналогов в России по сочетанию возможностей моделирования и имитации процессов горячей пластической деформации металлов.

Наука не стоит на месте. Ее развитие идет по пути накопления опыта и новых научных знаний.

Основываясь на опыте и знаниях прошлого, сегодня ученые «Прометея» создают новые материалы, отвечающие концепции устойчивого развития мира, учитывающие сохранение экологически полноценной окружающей среды, природных богатств.

Сотрудничество между Курчатовским институтом и ЦНИИ КМ «Прометей» началось еще в 50-х годах прошлого века с комплекса совместных работ по созданию первой отечественной подводной лодки с атомной энергетической установкой «Ленинский комсомол». Курчатовский институт отвечал за разработку ядерных технологий. Разработанная в нашем Институте специальная корпусная сталь стала основой сначала для корабельной, а затем и для наземной ядерной энергетики.

Основоположниками сотрудничества между Курчатовским институтом и ЦНИИ КМ «Прометей» стали руководитель атомного проекта, создатель атомной бомбы в СССР Игорь Васильевич Курчатов, отец советского атомного флота Анатолий Петрович Александров и признанный лидер в области материаловедения Игорь Васильевич Горынин — три титана золотого фонда отечественной науки, заложившие фундамент совместной работы для обеспечения обороноспособности нашей страны и безопасности атомной энергетики.

Игорь Васильевич Курчатов –

главный научный руководитель атомного проекта, создания атомной бомбы в СССР,

один из основоположников использования ядерной энергии в мирных целях;

Анатолий Петрович Александров

и

Игорь Васильевич Горынин в Институте на открытии «горячей» лаборатории в Гатчине

В 1958 году «Прометей» был назначен головным по разработке материалов для подводного флота, а Курчатовский институт в это время создавал ядерные технологии. Именно тогда начались крупномасштабные совместные работы, и сотрудничество с Курчатовским институтом вышло на новый более высокий уровень. В начале 1960-х годов корабли начали строить не только из стали, но и из титана. Одним из инициаторов создания морских титановых сплавов стал Анатолий Петрович Александров, который предвидел, что за титаном большое будущее. Благодаря нашему успешному сотрудничеству созданы новые современные, не имеющие зарубежных аналогов корабли для отечественного Военно-морского флота.

С 2010 года НИЦ «Курчатовский институт» является первой национальной лабораторией России. Под своим началом он объединил несколько научных институтов с общей программой. Основное направление этой научной программы – работа на мегаустановках: исследования в России и за рубежом, модернизация существующих и создание принципиально новых национальных мегаустановок мирового класса.

В 2016 году ЦНИИ КМ «Прометей» вошел в состав Национального исследовательского центра «Курчатовский институт». Современный Курчатовский институт продолжает развивать традиционные для него исследования в ядерной и термоядерной энергетике, сверхпроводимости, материаловедении, в то же время активно ведет работы в принципиально новой области — конвергенции наук и технологий. В рамках этих работ в Курчатовском институте создаются не имеющие аналогов природоподобные материалы. В этих программах также участвует наш Институт.

Вхождение в состав НИЦ «Курчатовский институт» открывает новые горизонты и возможности реализации совместных крупномасштабных проектов по созданию новых материалов, технологий, изделий, конструкций, оборудования будущего, в том числе для освоения Арктики и шельфа России.

Создание конструкционных материалов нового поколения с качественно новыми эксплуатационными характеристиками стало возможным благодаря расширению знаний о природе материалов, что привело к развитию наноиндустрии.

Институт как признанный материаловедческий центр в 2006 году был определен головной межотраслевой организацией национальной технологической сети по направлению «Конструкционные наноматериалы».

В 2008 году на базе Института был создан Наноцентр, который оснащен высокоточным измерительным и исследовательским оборудованием, позволяющим изучать природу материалов и методы воздействия на структуру на атомном уровне. Также важно, что есть возможность получать опытные партии изделий благодаря имеющемуся технологическому оборудованию.

Наноцентр оснащен более, чем 60 единицами уникального технологического и диагностического оборудования и обладает высококвалифицированным кадровым потенциалом. Это позволяет решать межотраслевые задачи и проводить комплексные исследования и разработки в области наноматериалов и нанотехнологий для последующего применения их при создании широкополосных систем электромагнитной защиты; нанокатализаторов для водородной и альтернативной энергетики; износо- коррозионно-стойких покрытий для защиты элементов прецизионного приборо- и машиностроения; 3D-изделий особо сложной формы широкого спектра применения.

Дальнейшее развитие Наноцентра позволит решать научные и научно-технологические задачи во многих областях:

- создание нового поколения нанокомпозитов на основе многокомпонентных интерметаллических соединений для альтернативной энергетики, промышленной экологии, использования попутного нефтяного газа;

- разработка нового поколения молекулярных мембран и материалов-геттеров;

- создание новых уникальных наноматериалов, обладающих памятью формы, эффектами дельфина, лотоса, хамелеона и др.

«Прометей» занимается также разработкой перспективных аддитивных технологий, в том числе, 3D прототипирования на базе композиционных наноматериалов, позволяющих изготавливать и восстанавливать детали и изделия из металлических, керамических, полимерных, полиамидных материалов и обеспечивающих требуемый уровень качества получаемой продукции.

Лазерное излучение (например, метод селективного лазерного сплавления) позволяет создавать сложные трехмерные природоподобные конструкции, которые невозможно получить традиционными способами (такими как резка, сварка, сверление и пробивка отверстий, маркировка и гравировка, термическая обработка и др.) за один технологический цикл. Процесс является преимущественно энергосберегающим, безотходным и экологически чистым.

Создание сотовых конструкций методом селективного лазерного сплавления металлического порошка

Стратегический принцип работы «Прометея» заключается в том, чтобы не только создавать новые материалы, но и разрабатывать всю цепочку технологий их промышленного производства, обработки, сварки и материаловедческого сопровождения изделий в процессе эксплуатации, а также осуществлять авторский надзор за технологией производства материалов.

Генеральный директор

НИЦ «Курчатовский институт» —

ЦНИИ КМ «Прометей»

Алексей Сергеевич Орыщенко

ПОДЕЛИТЕСЬ ЭТОЙ СТРАНИЦЕЙ!